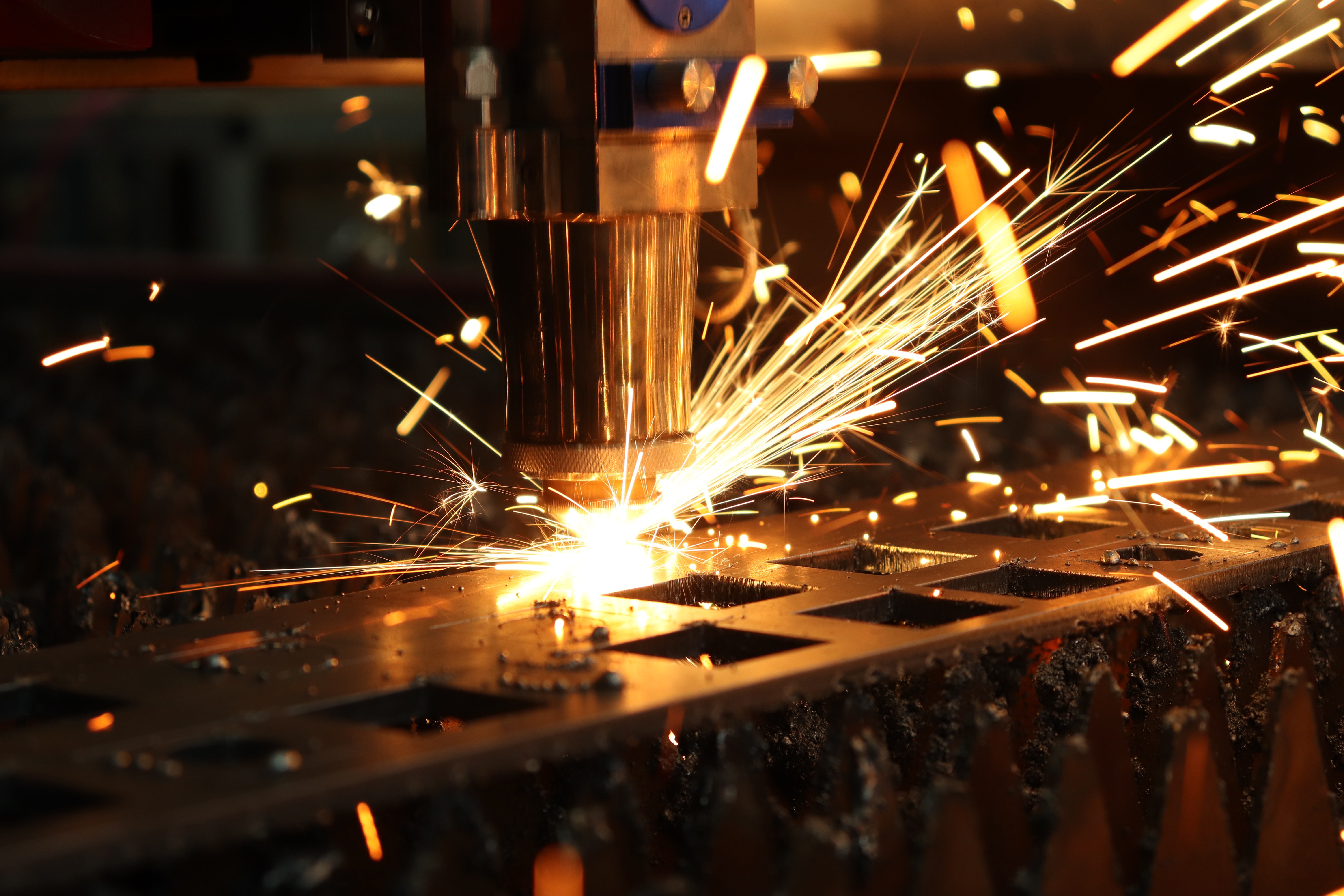

高精度レーザー切断加工

標準的な切断を超えて、レーザー切断はマイクロホールのドリル加工(穴径最小0.1mm)や複雑なパターンの彫刻など、薄板金属部品の高精度機械加工も可能にします。これにより、顧客が求める金属部品の個別化および機能性に対する厳しい要件を満たします…

2026-01-08

標準的な切断を超えて、レーザー切断はマイクロホールのドリル加工(穴径最小0.1mm)や複雑なパターンの彫刻など、薄板金属部品の高精度機械加工も可能にします。これにより、顧客が求める金属部品の個別化および機能性に対する厳しい要件を満たします…

アウトドア旅行における主要な荷重部品として、RVのルーフラックおよびステップの板金加工では、強度、軽量設計、互換性のバランスを取る必要があります。主な工程のポイントは以下の通りです:材質選定と切断 高強度アルミニウム合金または亜鉛メッキ鋼板を採用します。RVモデルのパラメータに応じて高精度なネスティングを行い、CNCレーザー切断を採用して、素材の切り出し寸法誤差を≤0.1mm以内に抑え、材料の無駄を削減します。

曲げはシート金属部品を成形する際の重要な工程であり、曲げ半径の選定は製品品質と寿命に直接関係します。曲げ半径とは、シート金属部品の曲げ位置におけるアーク半径を指します。半径が小さすぎると材料に亀裂が生じやすくなり、大きすぎると製品の組立精度や外観に影響を与える可能性があります。

複雑な形状のシートメタル部品の場合、従来の単一ステーション曲げでは複数回の治具調整が必要となり、効率が低下します。しかし、マルチステーション曲げではこの問題を効果的に解決できます。複数の曲げ金型を装備した...

最近、Lambert Precision HardwareはISO9001:2015品質マネジメントシステム認証の監査に合格し、正式にISO9001品質マネジメントシステム認証証明書を取得しました。これは同社の整った品質体制...

溶接品質は、板金部品の構造的強度の核となる保証であり、カスタム板金加工において溶接品質検査は不可欠な工程です。一般的な溶接品質試験方法には、目視検査(Visual Insp...

パイプの曲げ精度は、チューブ状の板金部品の品質を測る上で重要な指標です。精度が不十分な場合、パイプの楕円化やしわの発生といった問題が生じやすく、製品の組立や使用に影響を及ぼします。主な原因…

ステンレス鋼のブラッシングは、板金加工における主流の表面処理工程です。機械的な研磨によってステンレス表面に均一で繊細な直線状の質感を作り出し、装飾性と実用性を兼ね備えることで、...

溶接は、板金部品を接合および成形するための重要な工程です。さまざまな溶接方法の中でも、TIG溶接(タングステン不活性ガス溶接)は、高い溶接品質と美しく整った溶接ビードが得られることから、カスタム板金加工で広く使用されています。TIG...

板金カスタマイズにおいて、表面処理工程の選定は性能要件だけでなくコストも考慮する必要があります。スプレーコーティング工程は比較的コストが低く、表面の装飾性を高く求められる量産向けの一般的な板金部品に適しています。

金属板部品の耐候性と外観を向上させる効果的な方法。表面処理は、カスタム金属板加工において「外観の向上と保護の提供」に重要な役割を果たしており、スプレーコーティング工程はさまざまな表面処理技術の中でも一般的に使用される方法です…

鋼板部品に優れた耐腐食性と装飾性を付与 電気めっきは、鋼板の表面処理において重要な方法の一つです。電解によって、鋼板部品の表面に金属皮膜(亜鉛めっき、クロムめっき、ニッケルめっきなど)を形成します。